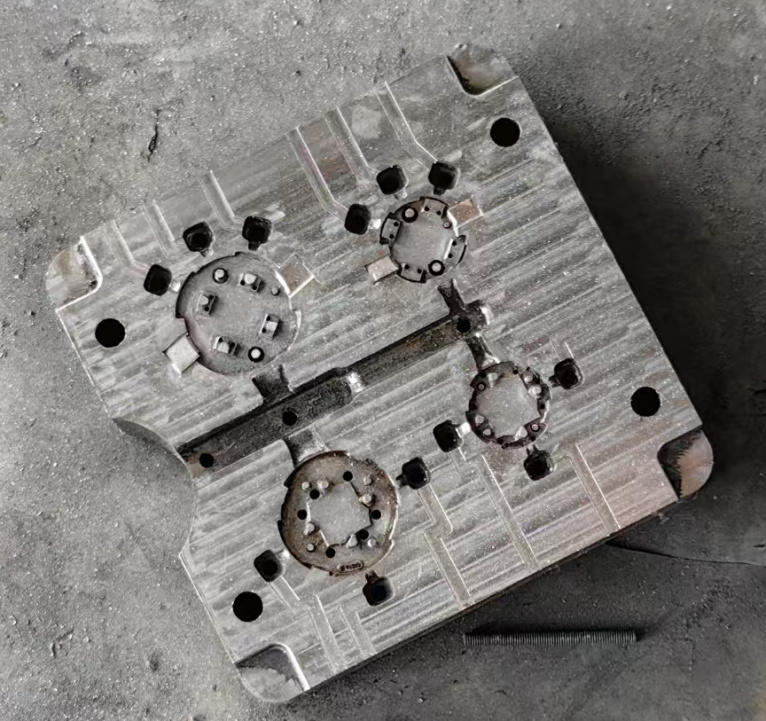

Soos ons almal weet, het elke hardheidstoetsmetode, of dit nou Brinell, Rockwell, Vickers of draagbare Leeb-hardheidstoetser is, sy beperkings en is nie almagtig nie. Vir groot, swaar en onreëlmatige geometriese werkstukke soos die een wat in die volgende voorbeeld getoon word, gebruik baie huidige toetsmetodes draagbare Leeb-hardheidstoetsers om hul hardheid te beheer.

Die dinamiese meetmetode van die Leeb-hardheidstoetser het baie faktore wat die hardheidsakkuraatheid daarvan beïnvloed: soos: materiaalelastisiteitsmodulus, balkopverbruik, werkstukoppervlakruheid, krommingsradius, oppervlakverhardingslaagdiepte, ens. In vergelyking met die statiese meetmetodes van Brinell, Rockwell en Vickers, is die fout relatief baie groter. As die hardheid hoër akkuraatheid vereis, hoe moet ons 'n hardheidstoetser kies?

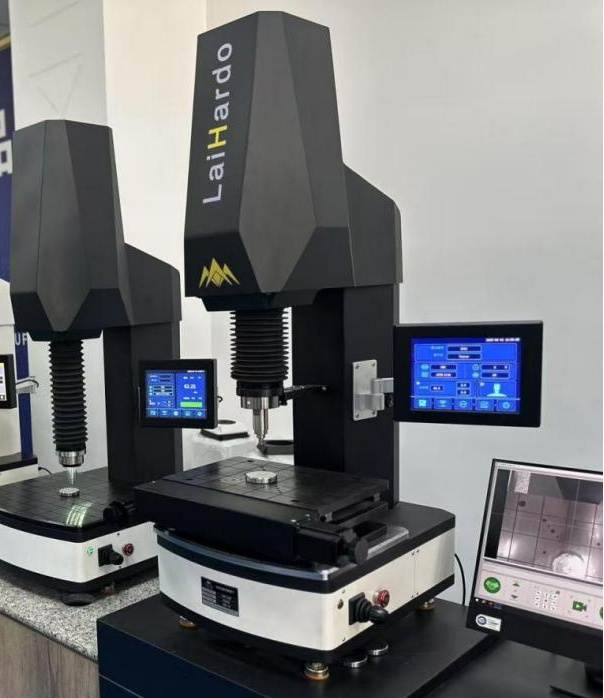

Hierdie soort swaar werkstuk in die proses van gewone hardheidstoetstoetsing, voor die toets laai en aflaai van die hardheidstoetser, en aflaai van die hardheidstoetser sal 'n groot werklas in die bedryfsproses meebring, so hoe kies ons 'n hardheidstoetser? Die volgende beveel die gebruik van 'n hardheidstoetser met 'n kopligstruktuur aan om die hele toetsproses te voltooi. Soos hieronder getoon:

Hierdie hardheidtoetsoplossing kan Rockwell-hardheidstoetsing/Vickers- en Brinell-hardheidstoetsing volgens hardheidtoetsstandaarde (GB/T 231.1, GB/T 4340.1, ISO6507, ISO6508, ASTM E18, ens.) uitvoer, en voldoen aan die hoë-presisie toetsing en doeltreffende produksievereistes van swaar werkstukke.

Die kop se outomatiese hefhardheidstoetser het 'n vaste werkbank, wat die fout wat deur die skroef en die oplig van die werkbank veroorsaak word, verminder tot die akkuraatheid van die hardheidmeting. Die werkbank is groot en kan groot weegwerkstukke akkommodeer. Die een-knoppie-meting verminder die toetsfout en werk van die toetser aansienlik, wat gerieflik en vinnig is.

Plasingstyd: 23 Apr-2025