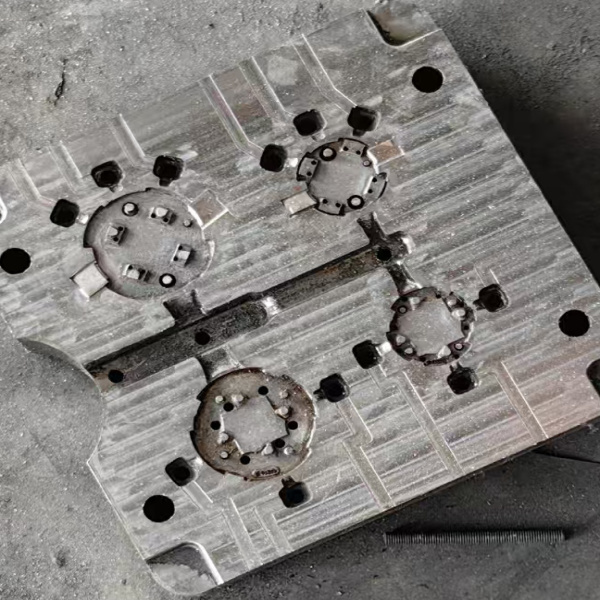

Soos welbekend is, het elke hardheidstoetsmetode – of dit nou Brinell-, Rockwell-, Vickers- of draagbare Leeb-hardheidstoetsers gebruik word – sy eie beperkings en geeneen is universeel van toepassing nie. Vir groot, swaar werkstukke met onreëlmatige geometriese afmetings soos dié wat in die voorbeelddiagramme hieronder getoon word, word draagbare Leeb-hardheidstoetsers tans wyd gebruik in baie toetsmetodes om hul hardheid te beheer.

Die Leeb-hardheidstoetser gebruik 'n dinamiese toetsmetode, en daar is baie faktore wat die akkuraatheid van die hardheidstoets beïnvloed, soos die elastiese modulus van die materiaal, die slytasie van die indrukbal, die oppervlakruheid van die werkstuk, die krommingsradius en die diepte van die oppervlakverhardingslaag. In vergelyking met die statiese toetsmetodes van Brinell-, Rockwell- en Vickers-hardheidstoetsers, is die toetsfout baie groter. Dus, as hoë akkuraatheid vir hardheidstoetsing vereis word, hoe moet ons 'n hardheidstoetser kies?

Tydens die toetsproses van sulke groot en swaar werkstukke met gewone hardheidstoetsers, sal die laai van werkstukke voor toetsing, die laai en aflaai van die hardheidstoetser tydens die toets, en die aflaai van werkstukke na toetsing alles 'n enorme werklas na die bedryfsproses bring. So, hoe moet ons 'n hardheidstoetser kies?

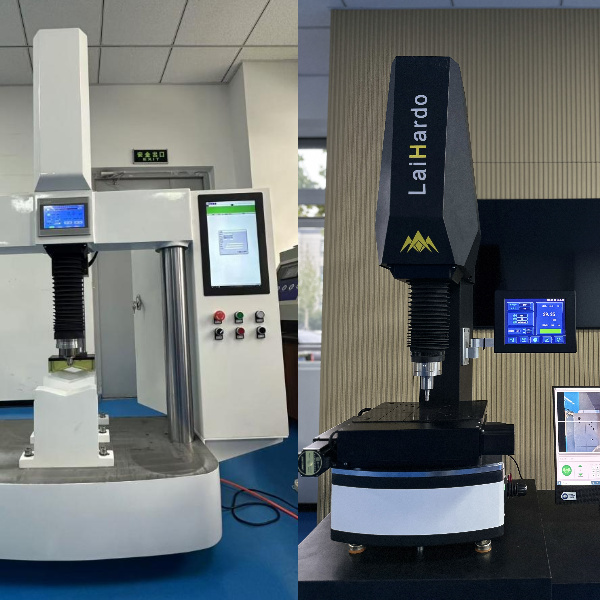

Meer as twee hardheidstoetsers met 'n opligkopstruktuur word aanbeveel om die hele toetsproses te voltooi, soos ons pasgemaakte vloer-groothek-tipe aanlyn Rockwell-hardheidstoetser HRZ-150GE en die lessenaar-kop op-en-af outomatiese Rockwell-hardheidstoetser SCR3.0.

Hierdie hardheidtoetsoplossing maak Rockwell-hardheidstoetsing moontlik in ooreenstemming met internasionale hardheidtoetsstandaarde (soos ISO 6506-1:2014 en ISO 6507-1:2018). Net so kan die outomatiese hefstruktuur van die toetskop ook vir Vickers- en Brinell-hardheidstoetsing geïmplementeer word. Intussen voldoen dit aan die vereistes van hoë-presisie-toetsing vir swaar werkstukke en doeltreffende produksie.

Plasingstyd: 22 Okt-2025